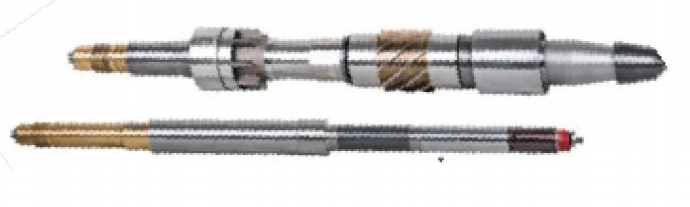

Fabricación de collares de perforación no magnéticos: Proceso de precisión para un rendimiento garantizado

El reto de la fabricación de herramientas no magnéticas

Para conseguir propiedades no magnéticas constantes es necesario:

⚠️ Acero ultralimpio con composición química controlada

⚠️ Tratamiento térmico preciso para mantener la estructura austenítica

⚠️ Pruebas rigurosas en todas las fases de producción

⚠️ Trazabilidad documentada de la materia prima al producto acabado

Nuestro proceso de fabricación ofrece:

✅ Permeabilidad magnética garantizada <1.005 μ

✅ Propiedades mecánicas superiores requisitos del collarín de perforación

✅ Trazabilidad total con documentación completa

✅ Conformidad API y SY/T5144

Proceso de fabricación en 8 etapas

Flujo de trabajo de producción integral

Selección de materias primas

Refusión por electroescoria

Forja de precisión

Solución Fortalecimiento

Pruebas ultrasónicas

Mecanizado

Pruebas de permeabilidad magnética

Inspección de productos acabados

Especificaciones detalladas del proceso

1. Fundición y refundición por electroescoria (ESR)

| Parámetro de proceso | Especificación | Propósito de calidad |

|---|---|---|

| Pureza de la materia prima | 99,9% níquel/cromo puro | Controla el contenido del elemento magnético |

| ESR Temperatura | 1600-1700°C controlados | Elimina impurezas y óxidos |

| Composición de la escoria | A base de flúor a medida | Desulfuración y desoxidación óptimas |

| Calidad del lingote | Estructura austenítica homogénea | Propiedades no magnéticas constantes |

2. Proceso de forja de precisión

| Parámetro de forja | Norma de control | Resultado Beneficio |

|---|---|---|

| Temperatura de forja | 1150-1200°C control preciso | Evita la precipitación de la fase sigma |

| Tasa de deformación | Reducción 60-70% | Afina la estructura del grano |

| Tasa de enfriamiento | Refrigeración por aire controlada | Mantiene la estabilidad austenítica |

3. Tratamiento térmico de refuerzo por disolución

| Fase de tratamiento | Parámetros del proceso | Efecto metalúrgico |

|---|---|---|

| Solución Tratamiento | 1050°C ±10°C, templado en agua | Disuelve los carburos en la austenita |

| Estabilización | 850°C de mantenimiento, enfriamiento controlado | Previene la sensibilización |

4. Protocolo exhaustivo de pruebas

| Tipo de prueba | Método Estándar | Criterios de aceptación |

|---|---|---|

| Pruebas ultrasónicas | API Spec 7-1 Apéndice H | Cero indicaciones >3% espesor de pared |

| Permeabilidad magnética | Método ASTM A342 | ≤1,005 μ máximo |

| Análisis químico | Espectroscopia de emisión óptica | Cumple la composición API/SY/T5144 |

Métricas de control de calidad

Garantía de rendimiento magnético

- Rango de permeabilidad: 1,002-1,005 μ (10 veces mejor que el acero convencional)

- Frecuencia de las pruebas: Cada 150 mm a lo largo del cuello

- Certificación: Cada collar incluye un mapa de permeabilidad magnética

Propiedades mecánicas

| Propiedad | Valor mínimo | Método de ensayo |

|---|---|---|

| Límite elástico | 120 ksi | ASTM A370 |

| Resistencia al impacto | 60J @ -20°C | ASTM E23 |

| Dureza | HRC 22-28 | ASTM E18 |

Resumen de las ventajas de la fabricación

✅ Consistencia material

- Tecnología ESR garantiza un acero ultralimpio con química controlada

- Forja de precisión crea una estructura de grano uniforme en toda la superficie

✅ Garantía de propiedad

- Fortalecimiento de la solución optimiza las características no magnéticas

- Múltiples fases de prueba verificar el rendimiento en cada paso

✅ Trazabilidad y documentación

- Seguimiento térmico completo desde la fusión hasta la inspección final

- Certificación individual de cuello incluidos todos los resultados de las pruebas

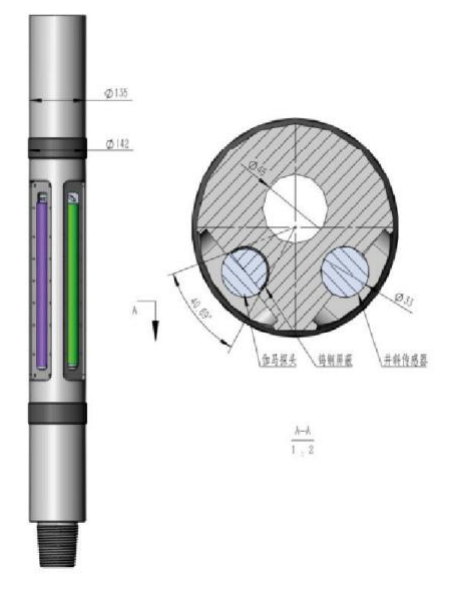

Aplicaciones industriales y rendimiento

Aplicaciones críticas de fondo de pozo

- Viviendas MWD/LWD - requisito de precisión topográfica

- Perforación direccional - prevención de interferencias magnéticas

- Operaciones de geonavegación - evaluación fiable de la formación

- Entornos de servicio agrios - necesidad de resistencia a la corrosión