脉冲发生器测试台:验证关键脉冲发生器组件性能的精密平台

未经验证的脉冲发生器组件带来的挑战

由于缺乏对脉冲发生器部件的系统测试,导致了以下问题

⚠️ 泵排量不足,导致脉冲信号微弱或不稳定

⚠️ 控制阀响应不准确,影响脉冲编码精度

⚠️ 主阀门启动时间出现偏差,导致数据传输速率异常

⚠️ 工具整体性能不一致,增加了现场故障风险

我们的测试台可提供

✅ 泵、主阀和控制阀的集成性能测试和调试

✅ 精确可控的液压环境模拟(流量、压力、压差可调)

✅ 自动数据采集,确定合格/不合格

✅ 标准化测试程序确保每个脉冲发生器性能一致

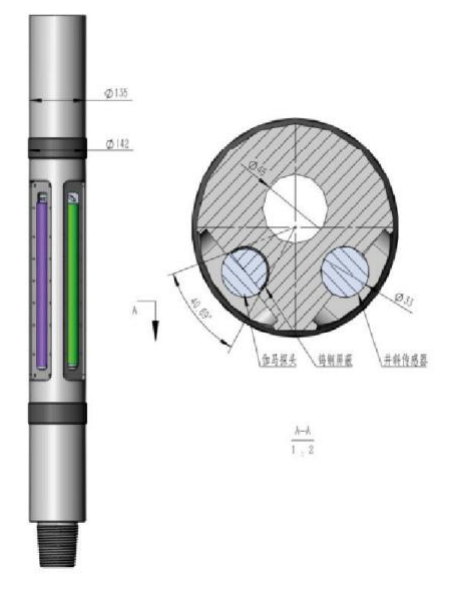

设计特点和工作原理

集成液压和电气测试平台

| 测试模块 | 测试原理 | 功能效益 |

|---|---|---|

| 泵测试模块 | 应用恒定背压,测量输出流量 | 验证泵在额定压力下的排量稳定性 |

| 控制阀测试模块 | 应用阶跃电压信号,监控阀芯位置和油流阻塞情况 | 校准控制阀的电动机械响应 |

| 主阀测试模块 | 记录固定油量在设定压差下通过的时间 | 确保主阀节流特性符合脉冲定时要求 |

| 数据采集系统 | 高精度传感器 + PLC,实时记录流量、压力、时间和电压 | 生成详细的测试报告,支持数据追溯和分析 |

技术规格

| 参数 | 规格 |

|---|---|

| 流量范围 | 0 - 15 升/分钟 |

| 压力范围 | 0 - 6 兆帕 |

| 压差范围 | 0 - 16 巴 |

| 水箱容积 | 40 - 50 L |

| 尺寸(长x宽x高) | 1080 x 800 x 1800 毫米 |

| 电源 | 220VAC / 50Hz(或根据客户要求定制) |

| 控制方法 | 触摸屏人机界面 + PLC 自动控制 |

| 测试介质 | 矿物油或指定的液压油 |

测试标准和鉴定标准

泵测试通过标准

- 调整到指定压力后,泵排量必须 > 1.45 升/分钟.

控制阀测试通过标准

- 在 9V阀门必须 开放 并阻塞油流。

- 在 14V阀门必须 关闭 并阻塞油流。

- 响应和状态转换必须清晰稳定。

主阀门测试通过标准

- 在设定条件下,通过时间 50 毫升 必须 6 - 10 秒.

- 在设定条件下,通过时间 1 L 必须 14 - 21 秒.

核心优势

提高产品质量和一致性

- 在最终组装前识别并剔除不合标准的部件。

- 通过精确校准,确保每个脉冲发生器的性能参数高度一致。

- 大大降低因部件性能差异造成的现场故障率。

提高生产效率和可追溯性

- 自动测试过程减少了对高技能技术人员的依赖。

- 自动生成并存储每个组件的完整测试报告。

- 支持按序列号查询历史数据,实现全生命周期质量可追溯性。

支持研发和故障分析

- 为新型脉冲发生器的部件选择和性能验证提供了一个可靠的平台。

- 可复制现场故障模式,帮助进行精确的根本原因分析。

应用场景和工作流程

典型应用场景

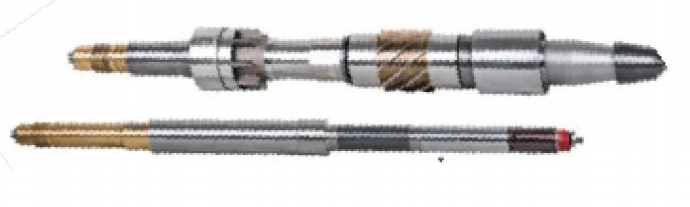

- 脉冲发生器制造: 作为工厂验收测试 (FAT) 的最后关键步骤。

- 水利部服务公司研讨会: 用于返回组件的性能验证和重新校准。

- 研发实验室: 测试新设计阀门和泵体的性能极限和可靠性。

标准测试工作流程

- 连接: 将被测元件连接到测试台上的相应接口。

- 设置: 在人机界面上选择测试程序(泵 / 控制阀 / 主阀测试)。

- 执行: 开始测试。系统会自动施加压力和电压并收集数据。

- 判决: 系统根据预设的误差范围自动确定结果(通过/未通过)。

- 报告: 打印或导出包含所有关键数据点的测试证书。